新型阳极焙烧节能燃烧器技术

(1)利用引射原理进行配风的燃烧器结构;

(2)特制材质的耐温喷管内、外管;

(3)燃气压力与燃烧器内外管径的匹配;

(4)外喷管与底座的特殊连接方式。

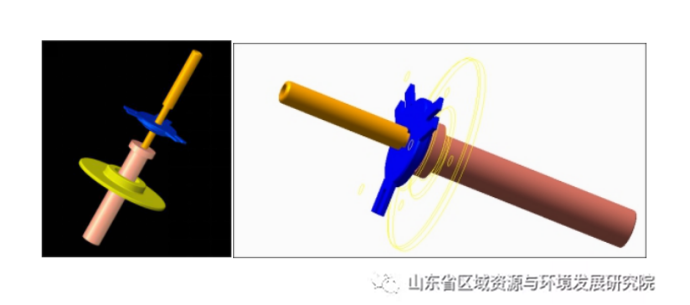

新型燃烧器由上部压盖、底座、燃气喷管、耐温外管组成,工作时,燃气从喷管高速喷入火道,在虹吸的作用下,耐温外管的管嘴部位产生负压,新鲜富氧空气由上部设计的配风机构进入套管,一方面可降低了喷管的温度,另一方面空气与燃气混合,高效充分燃烧。燃烧器有效解决了燃烧喷管的耐高温腐蚀问题,通过巧妙的设计,配以辅助燃烧空气,燃气得以充分燃烧,经批量试验,已获得较好的使用效果。新型节能燃烧器燃烧温度均匀,避免焙烧炉火道墙的温度突变而受损,炭块质量的稳定性也得到相应提升。

铝用炭素生产中阳极焙烧一般采用天然气或煤气作为燃料,燃气消耗是炭素生产中的一个重要控制指标,由于追求阳极制品的高品质,有的炭素生产厂焙烧火道温度已高达1200℃,这对焙烧炉用燃烧器提出了更高的要求,而传统型燃烧器燃烧效率差、寿命短、费用高。如何既保证燃气充分燃烧,又获得较长的使用寿命,一直是炭素业内研究的一大难题。

该技术根据燃烧喷管的使用工况及周期性移动的特性,除要求喷管耐1300℃以上温度外,还必须经历火焰移动时急冷急热的考验,通过研究最终确定了以硅、碳及特殊添加剂为主要配方原料的特制耐温喷管,试制喷管在焙烧炉上表现出了优秀的耐温耐蚀性能。新型节能燃烧器设计除考虑焙烧所需火焰强度外,也需一并考虑燃气充分燃烧、喷管冷却、螺纹连接失效等问题。

节能燃烧器设计图

(1)备件消耗:传统燃烧器使用寿命约3个月,以一个30万吨的炭素生产厂来算,年燃烧器消耗费用约50万元;本项目设计的燃烧器使用寿命不小于12个月,年消耗费用小于10万元,年节省费用40万元;全国年炭阳极焙烧产量1500万吨,推广后年可节约费用2000万元。

(2)节能:该燃烧器由于燃烧更充分,单吨天然气消耗降低2m3,按30万吨炭素生产厂,天然气单价3元/m3算,年节省费用180万元。全国年炭阳极焙烧产量1500万吨,推广后年节省费用9000万元。